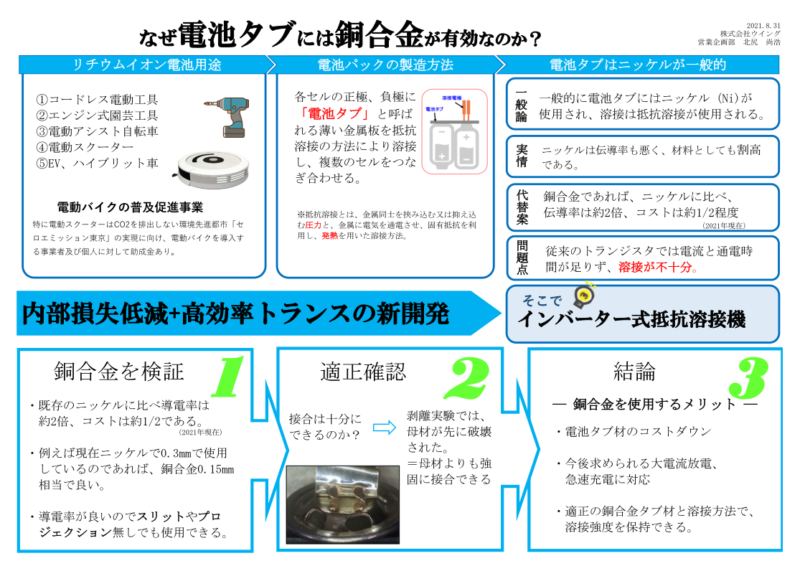

円筒型リチウムイオン電池タブを銅合金で

いやいや、銅合金は電気伝導率がいいのは分かってるけど、最適な抵抗溶接機がなかったから、うまく接合ができないんでしょ?

というお声が聞こえてきそうですが、そのお悩みを解決いたしましょう。

そしてなぜ銅合金がいいのか?

どれくらいの強度が出るのか?

今と比較するとどんなメリットが出てくるのか?

まとめて説明いたします。

1.リチウムイオン電池パックの用途例

近年、電動アシスト自転車の普及や電化製品の電動化が急速に進んでいますね。

【電池パックの用途として】

・コードレス掃除機、掃除ロボット、電動工具、園芸工具

・電動アシスト自転車、電動バイク(電動スクーター)

・バックアップ、蓄電

・電動車いす等があります。

特に電動バイクは、二酸化炭素を排出しない環境先進都市「ゼロエミッション東京」の実現に向け、「電動バイク普及促進事業」として電動バイクを導入する事業者及び個人に対して助成金の対象となります。

電動バイク普及促進事業

”側車付二輪自動車及び原動機付自転車から排出される二酸化炭素の削減を図るため、電動バイクを導入する事業者及び個人に対して、その経費の一部を助成します。”

引用元:クール・ネット東京(https://www.tokyo-co2down.jp/subsidy/re_evbike#gaiyou)

2.リチウムイオン電池パックの製造方法

大きなパワーが得られ、寿命が長いリチウムイオン電池。

その中でも今回の対象は低コスト、大容量の円筒型。

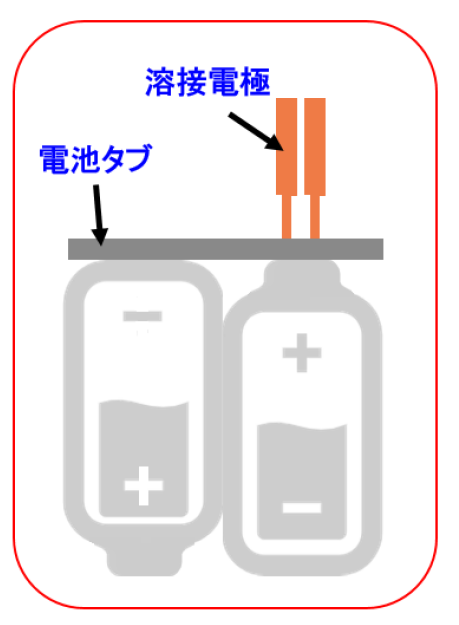

この円筒型は各セルの正極、負極に「電池タブ」と呼ばれる薄い金属板を抵抗溶接の方法により溶接し、複数のセルをつなぎ合わせます。

※抵抗溶接とは、金属同士を挟み込む又は抑え込む圧力と、金属に電気を通電させ、固有抵抗を利用し、発熱を用いた溶接方法です。

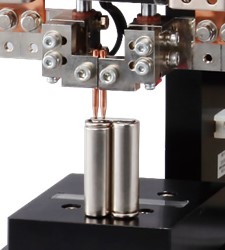

一般的な「オポーズド式」と電池タブ溶接に適した「シリーズ式」

「オポーズド式」

「シリーズ式」

3.今はニッケル(Ni)が主流だけれども・・・

現在主流であるタブはニッケル(Ni)素材である為伝導率が低く、比較的高価が多いです。

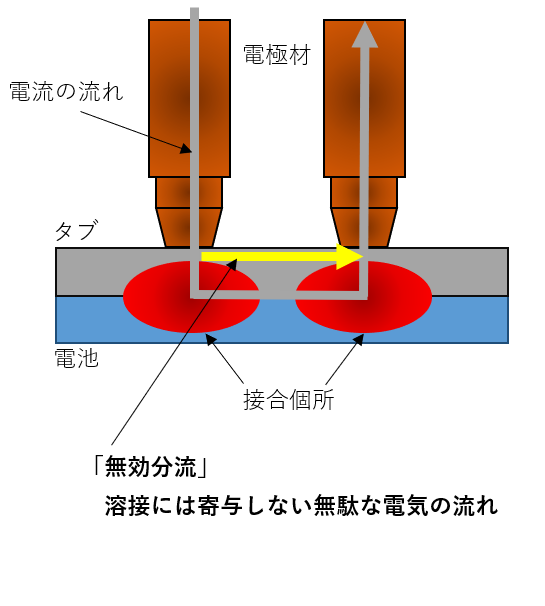

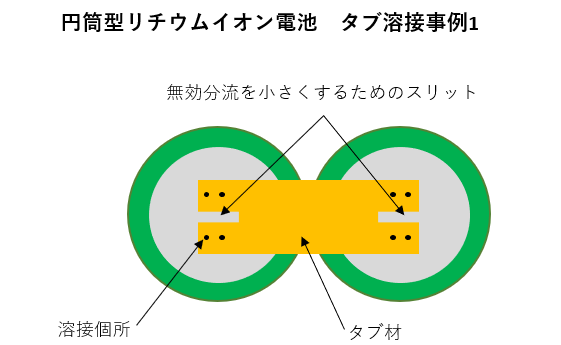

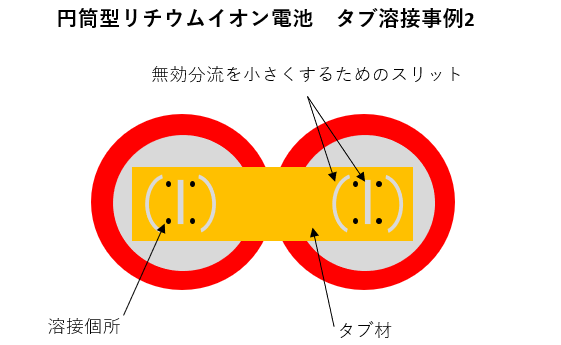

さらに少しでも伝導率を上げる為、プロジェクション(突起)を付けたり、無効分流を最小限に小さくするためにスリットが必要になります。

※無効分流:溶接には寄与しない無駄な電気の流れ。

そして、この「スリット」と「プロジェクション」は効率良く電流を流す設計が必要で、頭を悩ませているメーカーさんも多いかと思います。

このように無効分流を小さくし、伝導率が決していいとは言えないニッケルをどうにか使用していますが、

今後もっと大電流、急速充電が必要になった場合は・・・どうします?

電池の性能を十分に発揮するためにはニッケル(Ni)以外の素材の検討も必要になりませんか?

4.銅合金のご提案

弊社推奨のスズメッキの銅合金であれば、大電流放電可能、急速充電可能、

さらに導電率約2倍、材料費代は約1/2になります。

※材料費代は2021年現在での比較になります。

伝導率が約2倍なのでつまり「銅合金0.15mm≒Ni0.3mm相当」になるので、使用するタブの厚みを薄くすことが出来ます。

更に、材料費代が約1/2なので、結果的に4倍のメリットが生まれる事になります。

例えば、現在Niタブ0.3mmでスリット、プロジェクションを用いているのであれば、銅合金タブ0.15mmでスリット、プロジェクション無しでも対応が可能になってきます。

※ご利用頂いております諸条件によりますので、詳しくはお問い合わせください。

5.今までは何故なかったのか?

元々、導電性の良い銅タブは注目されておりました。

但し、銅合金を接合するには「高電流」とその高電流時間を「維持できる溶接技法」でないと、溶接が難しいのです。

例えばトランジスタ制御法では、銅合金のメリットがわかっていても、タクトと溶接強度が不十分の為、採用できない状況でした。

すなわち銅合金電池タブの溶接には、高電流と高電流の通電時間が維持できる抵抗溶接機

が必要となります。

6.解決方法

まずはご覧ください。

問題点であった「強度」についての試験です。

剥離試験で、母材破断が得られています。

すなわち、十分な強度で接合されているといえます。

電池タブ溶接用 インバータ式抵抗溶接機 NRW-IN400PA/NT-IN8444B

溶接電源NRW-IN400PA 溶接トランスNT-IN8444AB

これまでの一般的なインバータ式抵抗溶接機と違い、内部損失低減と高効率トランスの開発により、 周波数2KHz、4KHz、5KHzの切替ができ通電時間分解能も5KHzで0.2msと高速です。

プログラム番号毎に周波数の選択ができるため、ワークに適応した周波数を選択し、電流リップルの少ない高品質な溶接を得ることができます。 そのため銅合金タブの溶接に必要な高い電流値を短時間に出力することができます。

内部損失低減+高効率トランスの新開発により銅合金の溶接に必要な、

①高い電流値を短時間で出力可能

②コンデンサへの充電工程が無いので、短時間での繰返し接合が可能

を兼ね備えております。

更に、マルチトランス対応の為、電源一台でトランスとヘッドが最大4台まで接続可能。

操作部と制御部が分離しておりレイアウト自由。

という付加価値つき。

銅合金タブ

上記溶接機に最適な銅合金タブをお勧めさせて頂きます。

7.基本構成

(卓上モデル、自動機搭載モデル有)

※日本国内のみ必要

オプション品

オプションで操作部と制御を分離させることや、IN400-PAはマルチトランス対応の為、最大4台迄接続可能。

8.タブ材比較

| タブ材質 | 体積抵抗値 [Ω・m] |

導電率 [% IACS] |

溶接性 |

|---|---|---|---|

| 純銅(C1020) | 1.7×10-8 | 100 |

×

ケースへの影響大 |

| 推奨 銅合金 | 4.5×10-8 | 40 |

◎

タングステン電極 |

| 黄銅(2600) | 6.3×10-8 | 20 |

▲

スパッタが多い |

| ニッケル | 6.9×10-8 | 22 |

◎

アルミナ分散銅電極 |

| 鉄 | 10×10-8 | 17 |

◎

アルミナ分散銅電極 |

| リン青銅(C5191) | 13×10-8 | 13 |

▲

急熱急冷でクラック |